Nie ma wymagania – nie ma niezgodności

Niezgodność w przemyśle motoryzacyjnym – nie taki diabeł straszny jak go malują

Zamykanie oczu i udawanie „że nas nie widać” to jedna z ulubionych zabaw małych dzieci. Zamykanie oczu i udawanie, że nie widzimy problemów i ... no właśnie – niezgodności to już raczej nie zabawa, a czekanie na katastrofę. Bo ona prędzej czy później nadejdzie.

Czym są niezgodności i jak z nimi postępować?

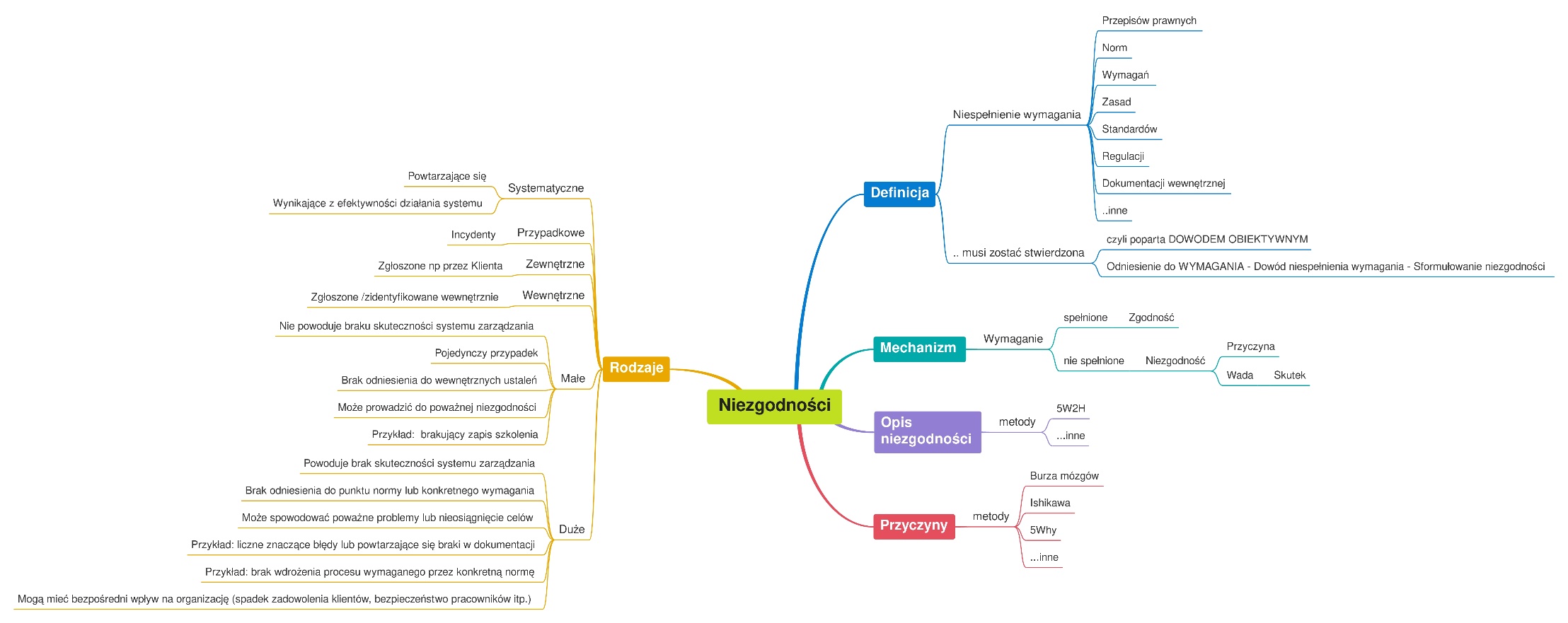

Czym więc jest ta „niezgodność” i co z nią zrobić? Niezgodność to najprościej rzecz ujmując nie spełnienie wymagania, czy to wymagania uwzględnionego w normie takiej jak ISO 9001 lub w naszym motoryzacyjnym standardzie IATF 16949, czy też wymagania prawnego lub wymagania naszego klienta, ale również wymagania ujętego np. w naszych wewnętrznych procedurach i instrukcjach. Mówiąc o niezgodności zawsze musimy odnieść się do konkretnego wymagania! Można więc powiedzieć: „Nie ma wymagania – nie ma niezgodności”.

Niezależnie czy niezgodność została stwierdzona podczas auditu wewnętrznego, auditu klienta, reklamacji, czy naszych codziennych kontroli procesów np. produkcyjnych, musi zostać poparta dowodem obiektywnym. Takim dowodem może być zapis kontroli pierwszej sztuki przy rozpoczęciu produkcji, bądź też potwierdzenie (a raczej jego brak) odbycia szkolenia. Każdy dokument, informacja, zapis czy rejestr może stanowić taki obiektywny dowód. Jest on podstawowym potwierdzeniem zgodności bądź też dowodem niezgodności. Dlatego tak istotnym jest systematyczne i skrupulatne przechowywanie wszelkich zapisów w każdej organizacji.

Czy powinniśmy się obawiać niezgodności, czy raczej przyjąć do wiadomości? Czy może ignorować?

Dla uszczegółowienia i dokładniejszego skategoryzowania niezgodności stosuje się różnorakie podziały.

- Dla przykładu - niezgodność systematyczna to taka, z którą mamy do czynienia w sposób powtarzalny, często wynika z niewystarczającej efektywności systemu zarządzania. Innymi słowy nasze procesy nie są dopracowane i dana niezgodność często się powtarza. To mogą być np. puste, niewypełnione pola w formularzach lub listach kontrolnych. Z niezgodnością przypadkową mamy do czynienia, gdy pojawi się incydentalnie i nie jest to coś, z czym borykamy się na co dzień.

- Oczywiście niezgodność może zgłosić nam klient (niezgodność zewnętrzna) – wtedy najczęściej mówimy o reklamacji, ale zgłoszenia mogą również pochodzić z wewnątrz naszej organizacji na przykład zgłoszone poprzez auditorów wewnętrznych lub kontrolerów procesów - wtedy mówimy o niezgodnościach wewnętrznych. Doświadczenie pokazuje, iż niezałatwione niezgodności wewnętrzne szybko stają się niezgodnościami zewnętrznymi – to właśnie jest tą zabawą w zamykanie oczu.

- Podziału niezgodności można również dokonać na małe i duże. Małe niezgodności nie powodują ryzyka utraty skuteczności systemu, często odnoszą się do zasad, zapisów lub procedury wewnętrznej przyjętej przez organizację, podczas gdy niezgodności duże mogą powodować utratę skuteczności systemu (np. wpłyną na znaczne pogorszenie się satysfakcji klienta lub utratę nowych zleceń) oraz bezpośrednio odnoszą się do wdrożenia wymagań ujętych w poszczególnych punktach normy.

Przykładową dużą niezgodnością, która może wystąpić w organizacjach działających zgodnie z ISO 9001 jest brak wdrożenia procesu oceny dostawców (pkt. 8.4.1 – ISO 9001), dla organizacji działających w sektorze motoryzacyjnym – takim procesem może być bezpieczeństwo produktu (pkt. 4.4.1.2 - IATF 16949).

Z jakimi niezgodnościami spotykamy się najczęściej w przemyśle motoryzacyjnym?

Wysokie miejsce w rankingu najczęstszych problemów zajmuje… „rozwiązywanie problemów” – pkt. 10.2.3 IATF 16949 oraz reakcja na problemy i niezgodności, czyli działania korygujące – pkt. 10.2.1. I nie chodzi tu o temat wykorzystania narzędzi czy metod, a raczej o fakt reakcji na wszystkie problemy organizacji, w tym na te wykryte podczas auditów i wewnętrznych kontroli. Istotna tu jest diagnoza, analiza i właściwe wdrożenie skutecznych działań, aby ten sam problem nigdy więcej już nie wystąpił. Z tym niestety mamy nadal sporo kłopotów.

Naszą piętą Achillesa są również takie zagadnienia jak analiza systemów pomiarowych, nadzorowanie planu kontroli, TPM-y, plany awaryjne, CSR-y klienta (CSR –customer specific requirements) czy bardziej szczegółowo pkt. 8.3.5.2 – czyli dane wyjściowe z projektowania procesu wytwarzania. Inaczej rzecz ujmując, cała dokumentacja i zagadnienia związane z wdrożeniem nowego produktu do produkcji.

O czym powinniśmy pamiętać?

Pamiętajmy, że mechanizm identyfikacji i opisu niezgodności jest dość krytycznym elementem. Punktem wyjścia zawsze jest konkretne wymaganie. Nasza ocena spełniania bądź nie danego wymagania musi opierać się na już wspomnianym dowodzie obiektywnym. Jeśli dowód jednoznacznie wskazuje na niezgodność, w kolejnym kroku powinniśmy skupić się na ustaleniu przyczyny tej niezgodności oraz ustaleniu skutków, jakie przyniesie wada spowodowana tą niezgodnością. Metod i narzędzi pomocnych do opisu niezgodności, jak i opisu oraz identyfikacji przyczyn mamy już dość sporo. Można tu wymienić te najbardziej popularne, jakimi są burza mózgów, 5 x dlaczego, diagram Ishikawy czy metoda 5W2H (od angielskich słów: What, Where, When, Who, Why, How, How many). Potem nie pozostaje już nic innego, jak wdrożyć działania korygujące, prewencyjne i systemowe, potwierdzić ich skuteczność i mieć pewność, że nasze niezgodności to tylko incydenty.

Pamiętajmy, że każdy wewnętrznie załatwiony incydent to o jedną oficjalną i kosztowną reklamację mniej.

Autorka:

Joanna Kruszewska – Auditor i Trener w Quality Austria Polska